齒輪表面的噴丸強(qiáng)化技術(shù),搞懂了你就成為專家了

噴丸強(qiáng)化是一種受控噴丸技術(shù),不同于噴丸清理。噴丸清理以去除工件表面油污、氧化皮、銹蝕和機(jī)械加工毛刺為目的。齒輪表面的噴丸強(qiáng)化主要是借助于高速運(yùn)動(dòng)的彈丸沖擊零件的表面,使其發(fā)生彈性塑性變形,從而產(chǎn)生殘余壓應(yīng)力、加工硬化和組織細(xì)化等有利的變化,以提高齒輪的彎曲疲勞強(qiáng)度和接觸疲勞強(qiáng)度,是改善齒輪抗咬合能力、提高齒輪使用壽命的重要途徑。

一、丸強(qiáng)化機(jī)理及其作噴用

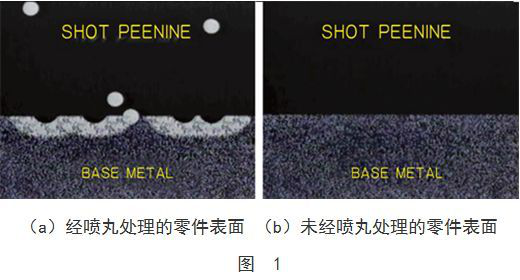

1.噴丸強(qiáng)化處理能改善零件表層的應(yīng)力分布

噴丸后的殘余應(yīng)力來源于表層不均勻的塑性變形和金屬組織相變,其中以不均勻的塑性變形為主。噴丸后,金屬表面產(chǎn)生大量凹坑形式的塑性變形,表層位錯(cuò)密度大大增加,而且還出現(xiàn)亞晶界和晶粒細(xì)化現(xiàn)象。如圖1所示。經(jīng)噴丸處理后的齒輪表層殘留奧氏體有一部分將變成馬氏體,因相變時(shí)體積膨脹而產(chǎn)生壓應(yīng)力,從而使得表層殘留奧氏體場(chǎng)向著更大的壓應(yīng)力方向變化,因而提高了齒輪的疲勞強(qiáng)度。通過噴丸強(qiáng)化,又能消除熱處理應(yīng)力,去除表面氧化皮,改善零件的缺口敏感性,并把容易發(fā)生零件失效的殘余應(yīng)力轉(zhuǎn)變?yōu)閴簯?yīng)力,有效地限制裂紋源的產(chǎn)生和擴(kuò)展,較大幅度提高零件的疲勞壽命。

2.噴丸強(qiáng)化可使工件表面形成高的壓應(yīng)力層

由于噴丸強(qiáng)化提高了表面壓應(yīng)力而顯著改善其疲勞性能,對(duì)于承受高周波疲勞載荷的工件更為有效。噴丸強(qiáng)化形成的殘余壓應(yīng)力可抵消部分外加載荷。噴丸時(shí)小尺寸球形鋼丸擊打工件表面而形成壓應(yīng)力,每一彈丸的沖擊都會(huì)使金屬產(chǎn)生一定的塑性變形,最終表面不能完全回復(fù)而形成了永久的壓應(yīng)力狀態(tài)。作為一種表面強(qiáng)化工藝,噴丸能在表面形成殘余壓應(yīng)力相當(dāng)于材料抗拉強(qiáng)度極限的55%~60%,而工件表面恰是容易萌生裂紋的地方。對(duì)于滲碳淬火齒輪,所形成的壓應(yīng)力可達(dá)1177~1725MPa,可大大改善疲勞性能。壓應(yīng)力層深度是噴丸強(qiáng)度(或噴丸能量)的函數(shù),隨著彈丸尺寸或彈丸速度的增加而增加。

二、噴丸強(qiáng)化工藝參數(shù)

噴丸強(qiáng)化工藝對(duì)彈丸的形狀、尺寸和硬度等要求較高,用噴丸強(qiáng)度和表面覆蓋率來控制噴丸工藝,用殘余應(yīng)力和疲勞試驗(yàn)來檢測(cè)表面強(qiáng)化效果。

噴丸強(qiáng)化工藝參數(shù)包括彈丸材料、彈丸直徑、彈丸速度、彈丸流量、噴射角度、噴射距離、噴丸時(shí)間和覆蓋率等,其中任何一個(gè)參數(shù)的變化都會(huì)不同程度影響噴丸強(qiáng)度,即影響強(qiáng)化效果。

(1)弧高試片

標(biāo)準(zhǔn)ALMEN弧高試片是綜合評(píng)價(jià)噴丸強(qiáng)化工藝參數(shù)的一種專用量規(guī)。它是用70號(hào)彈簧鋼制成,共有三種規(guī)格,代號(hào)分別為N、C、A,分別使用于3種不同噴丸強(qiáng)度要求的場(chǎng)合。

(2)弧高曲線

弧高曲線是在其它工藝參數(shù)固定情況下,同一種試片的噴丸弧高值隨噴丸時(shí)間(或噴丸次數(shù))變化而變化的,標(biāo)志著弧高值——時(shí)間相對(duì)關(guān)系的曲線。

(3)噴丸強(qiáng)度

噴丸強(qiáng)度通常采用弧高值測(cè)定法,其要點(diǎn)是用一定的彈簧鋼試片通過檢測(cè)噴丸強(qiáng)度后的形狀變化來反映噴丸效果,具體操作是用阿爾門Almen試片(弧高度試片,一般硬度為44~50HRC),固定在夾具上,經(jīng)投射噴丸后再取下試片,然后用檢具(如阿爾門測(cè)量?jī)x)測(cè)量彎曲弧的高度。

噴丸強(qiáng)度的另一種檢驗(yàn)方法為殘余應(yīng)力檢測(cè),即對(duì)強(qiáng)化噴丸后的工件進(jìn)行殘余應(yīng)力的檢測(cè),具體的檢驗(yàn)方法為X射線衍射法。

(4)表面覆蓋率

覆蓋率是指被處理工件表面經(jīng)噴丸處理后,彈丸壓痕面積與被噴工件表面積的比值。通常用百分?jǐn)?shù)表示。測(cè)量要點(diǎn)是把阿爾門試片經(jīng)噴丸后放大約50倍,測(cè)量其彈丸壓痕面積。因很困難保證覆蓋率為100%,故實(shí)際上把98%的覆蓋率定義為全覆蓋率。對(duì)于產(chǎn)品圖樣要求300%的覆蓋率,通常用達(dá)到98%的有效覆蓋率所需噴丸時(shí)間的三倍來實(shí)現(xiàn)。

(5)彈丸質(zhì)量

彈丸質(zhì)量對(duì)強(qiáng)化效果影響很大,一般規(guī)律是:彈丸直徑小,工件表面殘余應(yīng)力較高,但強(qiáng)化層較淺;彈丸直徑大,工件表面殘余應(yīng)力較低,但強(qiáng)化層較深;彈丸硬度高,噴丸強(qiáng)度也高;彈丸直徑增加,噴丸強(qiáng)度也增加;彈丸速度增加,噴丸強(qiáng)度、表面壓應(yīng)力和強(qiáng)化層深度三者增加。

(6)噴丸時(shí)間

在其他噴丸工藝參數(shù)不變的情況下,噴丸只有達(dá)到“飽和”時(shí)間或兩倍于“飽和”時(shí)間時(shí)可獲得好強(qiáng)化效果,通常強(qiáng)化時(shí)間不足比強(qiáng)化時(shí)間過度更為不利。因此,當(dāng)發(fā)現(xiàn)強(qiáng)化時(shí)間低于規(guī)定時(shí)間內(nèi),可以對(duì)該工件再進(jìn)行一次補(bǔ)充強(qiáng)化。

三、噴丸強(qiáng)化技術(shù)的應(yīng)用

1.提高滲碳齒輪表面硬度

例1:一汽熱處理分廠噴丸設(shè)備采用德國(guó)產(chǎn)TR5SVR—1型應(yīng)力噴丸設(shè)備。噴丸工藝為:采用直徑為¢0.8mm鋼丸,噴丸時(shí)間9min,噴丸速度為2800r/min。齒輪材料為22CrMoH鋼,經(jīng)滲碳淬火及回火處理。噴丸強(qiáng)化處理后齒輪表層組織得到了細(xì)化,表層的殘留奧氏體含量比未經(jīng)噴丸處理工件的殘留奧氏體含量要低10%左右,在距離表面0.15mm范圍內(nèi),變化量比較明顯;經(jīng)強(qiáng)化噴丸處理后的齒輪表面硬度提高了0.5~2HRC。

2.提高齒輪表面殘余壓應(yīng)力并改善表層顯微組織

例2:桑塔納轎車變速器二檔從動(dòng)齒輪,經(jīng)滲碳淬火、回火處理。噴丸采用葉輪式噴丸機(jī),噴丸速度2900r/min,彈丸硬度57HRC。其噴丸試驗(yàn)結(jié)果如下。

(1)噴丸件表層顯微硬度明顯提高,這是受到高的殘余壓應(yīng)力、加工硬化和組織變化(細(xì)化)綜合作用的結(jié)果,其中殘留奧氏體的顯著減少對(duì)硬度提高也做出了貢獻(xiàn)。

(2)由于噴丸使工件表層中的殘留奧氏體變?yōu)轳R氏體,可用來提高表面硬度。馬氏體針明顯較未噴丸件細(xì)小致密,起到了細(xì)化馬氏體亞結(jié)構(gòu)的作用。有利于殘余應(yīng)力的提高,從而提高了齒輪的疲勞性能。

3.提高齒輪的疲勞壽命

例3:一汽采用強(qiáng)化噴丸工藝對(duì)“解放”牌汽車變速器一擋齒輪進(jìn)行疲勞壽命試驗(yàn),顯著提高了齒輪的疲勞壽命。如表1所示。為了提高“解放”牌主動(dòng)螺旋齒輪的疲勞壽命采用大圓弧滾刀切齒,增大齒輪圓角可以使主動(dòng)螺旋齒輪的壽命由20.83萬次提高到69.54萬次,如果再采用強(qiáng)化噴丸,可以使其疲勞壽命提高到210.9萬次。

表1噴丸強(qiáng)化對(duì)“解放”牌變速器一擋齒輪疲勞壽命的影響

處理狀態(tài) | 扭矩為450N.m彎 曲疲勞壽命 | 扭矩為370N.m接 觸疲勞壽命 | ||

平均值 | 相對(duì)值 | 平均值 | 相對(duì)值 | |

未噴丸 | 0.75×106 | 100% | 3.85×106 | 100% |

強(qiáng)化拋丸 | 3.42×106 | 456% | >5.06×106 | >131% |

例4:齒輪采用碳氮共滲后噴丸硬化提高接觸疲勞強(qiáng)度。如SCM420H鋼齒輪,經(jīng)通氨氣等進(jìn)行碳氮共滲,隨著含氮量的增加,ΔHV(硬度降)提高,即抗回火性能提高,回火溫度可達(dá)300℃。解決了汽車用自動(dòng)變速器AIT常規(guī)滲碳齒輪齒面接觸疲勞破壞問題。

四、噴丸強(qiáng)化新技術(shù)

1.齒輪的硬噴丸技術(shù)

(1)硬噴丸技術(shù)

硬噴丸不同于常規(guī)噴丸,而是采用700HV高硬度鋼丸進(jìn)行高強(qiáng)度噴丸,并使A型試片產(chǎn)生0.6mm以上的弧高,形成較大的殘余壓應(yīng)力,得到高的疲勞強(qiáng)度。適合于優(yōu)質(zhì)滲碳鋼(如DSG1鋼,Si含量降至0.15%以下,而使內(nèi)氧化現(xiàn)象及非馬氏體大為減少;降低晶界脆性元素P的含量<0.015%,提高Mo含量至0.4%而使?jié)B層韌性大為改善),它在消除內(nèi)氧化等滲碳缺陷及保證滲層韌性方面效果較好。

(2)兩次噴丸(雙噴丸)技術(shù)

對(duì)于滲碳淬火硬度在600HV以上齒輪,較難通過正常噴丸達(dá)到較高壓應(yīng)力。為此采用二次噴丸硬化提高疲勞強(qiáng)度,即首先采用700HV高硬彈丸進(jìn)行高強(qiáng)度噴丸(如0.6mm鋼丸),并使A型試片產(chǎn)生0.6mm以上的弧高,獲得一定深度的表面強(qiáng)化層,然后再用細(xì)小的低強(qiáng)度小彈丸(如0.08mm鋼丸)進(jìn)行一次低強(qiáng)度噴丸,可在工件表面和次表面形成殘余壓應(yīng)力。第二次噴丸的目的就是減輕表面加工硬化,改善表面粗糙度,提高表面壓應(yīng)力,即進(jìn)一步提高齒輪的疲勞性能。此項(xiàng)技術(shù)屬于冷作處理。

2.硬噴丸新工藝應(yīng)用

例1:直齒輪,材料DSG1(化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為0.20C、<0.15Si、0.70Mn、<0.015P、0.015S、1.00Cr及0.40Mo)和SCM420,經(jīng)滲碳淬火、回火處理。最后采用離心式噴丸機(jī)及¢0.8mm鑄鋼丸(化學(xué)成分為0.85C—1Si—1Mn)進(jìn)行噴丸,噴丸強(qiáng)度分別為0.45mmA和0.7mmA弧高。前者屬于常規(guī)噴丸,而后者屬于硬噴丸。齒輪疲勞試驗(yàn)是在電流消耗式齒輪疲勞試驗(yàn)機(jī)上進(jìn)行。

(1)噴丸處理參數(shù)及檢驗(yàn)結(jié)果

試驗(yàn)齒輪噴丸處理參數(shù)如表2所示。通過表2可以看出,硬噴丸齒輪的齒根疲勞強(qiáng)度高于常規(guī)噴丸。硬噴丸齒輪表面硬度和殘余壓應(yīng)力提高而殘留奧氏體和內(nèi)氧化程度降低。

表2 試驗(yàn)齒輪的滲碳結(jié)果及噴丸處理參數(shù)

鋼材 | 噴丸強(qiáng)度 /mmA | 硬度/HV | 有效硬化層 深度/mm | 殘余奧氏 體量/% | 內(nèi)硬化層 深度/μm | 殘余應(yīng)力/MPa | |

表面 | 表面 | 0.05mm處 | |||||

DSG1 | — 0.45 0.70 | 744 786 810 | 0.95 0.90 0.90 | 25.85 11.6 8.4 | 5 3 3 | -271 -451 -596 | -285 -632 -1199 |

SCM420 | —— 0.45 0.70 | 720 720 778 | 1.00 0.90 1.15 | 18.6 6.9 3.1 | 15 15 8 | -254 -353 -569 | -242 -503 -1040 |

(2)硬噴丸、小彈丸噴丸及二次噴丸的比較

經(jīng)過噴丸處理的工件,其最大殘余壓應(yīng)力值是位于表面下面約0.05mm處,而表面卻低于這個(gè)值,為解決此缺陷,采用細(xì)小彈丸(直徑<0.1mm)進(jìn)行低強(qiáng)度噴丸處理。三種噴丸工藝參數(shù)如表3所示。

硬噴丸處理得到最高表面硬度,其次是二次噴丸和小彈丸噴丸。小彈丸噴丸使齒輪表面得到非常高的壓應(yīng)力,達(dá)到1.2GPa。而二次噴丸處理得到最高的疲勞強(qiáng)度。同滲碳淬火后齒輪相比較疲勞強(qiáng)度提高到1.5倍。滲碳狀態(tài)的齒輪留有切齒刀痕,經(jīng)過噴丸處理后全部消失,齒輪表面粗糙度得到改善。由于加工刀痕有可能成為應(yīng)力集中部位,因此噴丸處理時(shí)加工表面的改善也是提高疲勞強(qiáng)度的一個(gè)原因。

表3 三種噴丸工藝參數(shù)

彈丸直徑 /mm | 彈丸硬度 /HV | 弧高 /mmA | 噴丸時(shí)間 /s | |

硬噴丸 | 0.8 | 700 | 1.0 | 90 |

小彈丸噴丸 | 0.1 | 800 | 0.05 | 15 |

二次噴丸 | 0.8+0.1 | 700+800 | 1.0+0.05 | 90+15 |

五、彈丸

1.彈丸及其質(zhì)量要求

齒輪經(jīng)過化學(xué)熱處理后,表面硬度多數(shù)已達(dá)到58~63HRC,在進(jìn)行噴丸強(qiáng)化時(shí),應(yīng)采用高于或等于表面硬度的彈丸來進(jìn)行噴丸強(qiáng)化處理,以保證表面的殘余壓應(yīng)力數(shù)值和表面強(qiáng)化層深度。此外,彈丸尺寸的選擇應(yīng)保證齒輪的根部得到強(qiáng)化,在進(jìn)行噴丸強(qiáng)化過程中,由于選擇的彈丸直徑過大常常導(dǎo)致小半徑的齒根部位得不到噴射強(qiáng)化。為此,應(yīng)確保彈丸直徑小于齒根半徑的一半。

由于鋼丸質(zhì)量對(duì)強(qiáng)化效果影響很大,國(guó)家標(biāo)準(zhǔn)中已經(jīng)對(duì)鋼丸的金相組織、化學(xué)成分、最小密度、硬度偏差給出嚴(yán)格的規(guī)范。

彈丸在使用過程中,不斷破損,需及時(shí)補(bǔ)充新彈丸,彈丸合格數(shù)量應(yīng)保持在80%以上,為此可選用不同規(guī)格的篩網(wǎng)加以控制,以確保噴丸強(qiáng)化效果。由于破碎的彈丸帶有尖角,容易使工件表面產(chǎn)生許多微小的尖切口,從而降低強(qiáng)化效果。因此,在生產(chǎn)過程中應(yīng)將破碎彈丸篩選掉。

彈丸尺寸選擇原則:①當(dāng)對(duì)表面粗糙度有要求時(shí),應(yīng)盡量采用較小鋼丸。②當(dāng)工件帶有內(nèi)、外圓角及溝槽時(shí),彈丸直徑尺寸應(yīng)小于內(nèi)、外圓角半徑及槽的寬度。③保證彈丸球面形狀尺寸均勻。

2.鋼絲切丸

采用預(yù)鈍化鋼絲切丸技術(shù)生產(chǎn)的新一代表面清理和強(qiáng)化的優(yōu)質(zhì)丸料,不僅鋼丸硬度均勻、尺寸均勻、壽命長(zhǎng),而且生產(chǎn)中粉塵產(chǎn)生率低,可稱之為綠色、環(huán)保鋼丸,可應(yīng)用于齒輪噴丸強(qiáng)化處理等。

3.強(qiáng)韌性彈丸及其化學(xué)配方

(1)用于噴丸的彈丸

一般采用鑄鋼型或切線型,鑄鋼彈丸一般用水霧化方法生產(chǎn),并調(diào)質(zhì)到392~513HV,對(duì)于硬噴丸處理,要求彈丸硬度達(dá)700HV左右。

(2)新型鋼丸

采用快冷離心霧化方法改善中碳鑄鋼枝晶鑄造組織。同時(shí)要求碳含量不低于0.5%,其Mn、S、P含量也均有降低,其化學(xué)成分如表4所示,噴丸處理時(shí),彈丸流率為0.75kg/s,噴射速度為106m/s,噴丸后弧高為1.0mmA。作為高強(qiáng)韌性彈丸的第二選擇是高碳預(yù)處理過的高強(qiáng)度切線彈丸,尺寸范圍為¢0.8mm,為了得到700HV左右的高硬度,其碳含量增加至0.8%,其化學(xué)成分如表5所示。

表4 新型高韌性鑄鋼丸的化學(xué)成分(wt%)

C | Si | Mn | P | S | |

新材料 | 0.50 | 0.50 | 0.30 | <0.015 | <0.054 |

常規(guī)材料 | 0.85~1.20 | <0.40 | 0.60~1.20 | <0.050 | <0.050 |

表5 新型高強(qiáng)度切線彈丸的化學(xué)成分(wt%)

C | Si | Mn | P | S | |

新材料 | 0.82 | 0.25 | 0.45 | <0.030 | <0.030 |

常規(guī)材料 | 0.45~0.75 | 0.10~0.30 | 0.60~1.20 | <0.045 | <0.050 |

六、噴(拋)丸設(shè)備

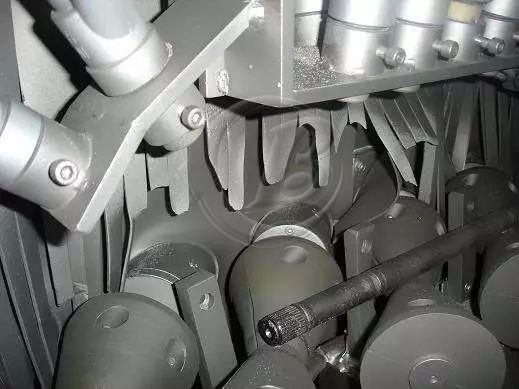

1.吊鉤式拋丸清理機(jī)

該設(shè)備采用4臺(tái)Q034型拋丸器,拋丸機(jī)主要技術(shù)參數(shù)如表6所示。

表6 Q034拋丸清理機(jī)主要技術(shù)參數(shù)

項(xiàng)目 | 技術(shù)參數(shù) |

拋丸量/kg.min-1 | 4×250 |

噴丸速度/m.s-1 | 75 |

拋丸器功率/kW | 4×15 |

丸粒直徑/mm | 0.8~1.2 |

吊鉤自轉(zhuǎn)轉(zhuǎn)速/r.min- | 2.8 |

起重量/t | 3 |

2.MP815型吊掛式拋丸強(qiáng)化清理機(jī)

單鉤承重800kg,工件最大尺寸¢800mm(直徑)×1500mm(高),拋丸器直徑350mm,最大拋丸量2×10400kg,電機(jī)功率2×11kg,轉(zhuǎn)速2960r/min。可通過變頻調(diào)速對(duì)齒輪進(jìn)行強(qiáng)化噴丸處理。

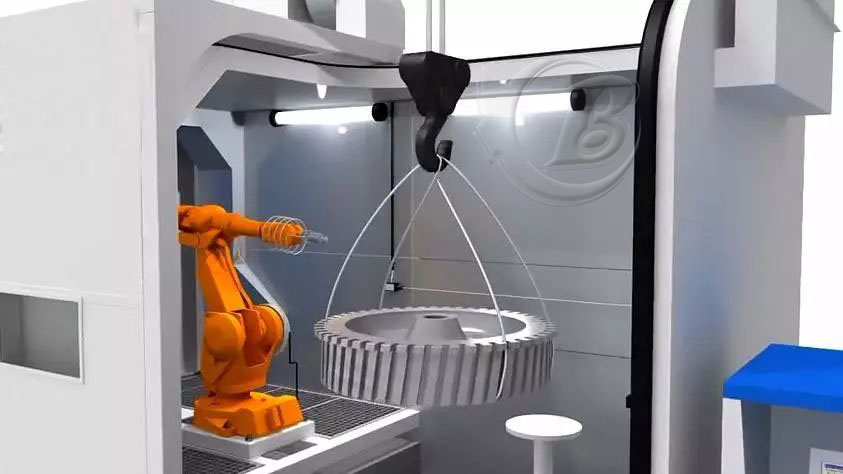

3.齒輪用先進(jìn)的數(shù)控噴丸機(jī)

齒輪數(shù)控噴丸機(jī)是實(shí)現(xiàn)高精度強(qiáng)化的專用機(jī)械,有數(shù)控機(jī)械手噴丸機(jī)和數(shù)控機(jī)器人噴丸機(jī)。如“吉川”牌JCK型數(shù)控噴丸設(shè)備。

(1)數(shù)控噴丸機(jī)的主要構(gòu)成

由噴丸室體、噴槍運(yùn)行機(jī)構(gòu)、工件運(yùn)行機(jī)構(gòu)、彈丸回收機(jī)構(gòu)、彈丸分離機(jī)構(gòu)、噴丸機(jī)構(gòu)、除塵機(jī)構(gòu)、電氣控制系統(tǒng)等部分組織。

(2)齒輪數(shù)控噴丸機(jī)的控制部分

主要包括:①噴槍運(yùn)動(dòng)控制,通過數(shù)控機(jī)械手或機(jī)器人控制噴槍運(yùn)行,使其在噴丸過程中按指定要求執(zhí)行運(yùn)動(dòng)過程。因此,要求高的定位與重復(fù)定位精度。②工件運(yùn)動(dòng)控制,是指工件在噴丸過程中旋轉(zhuǎn)、位移等運(yùn)動(dòng)的控制。③噴丸壓力控制,噴丸壓力的數(shù)字閉環(huán)控制,控制精度一般在±2%以內(nèi)。④彈丸流量控制,彈丸流量的數(shù)字閉環(huán)控制,控制精度一般在±5%以內(nèi)。⑤彈丸的自動(dòng)回收與分離,噴丸灑落的彈丸被自動(dòng)回收;回收的彈丸經(jīng)過丸粉分離、尺寸分選、形狀分選三級(jí)分選,循環(huán)使用。⑥自動(dòng)噴丸,實(shí)現(xiàn)自動(dòng)加丸、連續(xù)噴丸功能。⑦控制軟件,程序儲(chǔ)存/調(diào)用;系統(tǒng)工作狀態(tài)監(jiān)視;噴丸飽和曲線自動(dòng)生成;系統(tǒng)故障報(bào)警顯示;易損件工作顯示等。⑧環(huán)保,噪音指標(biāo);粉塵排放指標(biāo)。

七、噴丸強(qiáng)化問題及解決方法

1.選擇彈丸的合理性問題

齒輪經(jīng)過化學(xué)熱處理后,表面硬度大多已達(dá)到58~63HRC,在對(duì)其進(jìn)行噴丸強(qiáng)化時(shí),采用的彈丸大多為45~52HRC,這一方面容易導(dǎo)致齒輪噴丸區(qū)域得不到充分的強(qiáng)化,另一方面彈丸在噴射撞擊零件時(shí),由于硬度低而易破碎或變形。對(duì)此可選擇高硬度鑄鋼丸或切絲鋼丸。

2.表面覆蓋率的檢測(cè)問題

表面覆蓋率是指零件而不是檢測(cè)噴丸強(qiáng)度用的弧高度試片(Almen試片),因此在實(shí)際生產(chǎn)中若采用弧高度試片的表面覆蓋率來對(duì)零件設(shè)計(jì)噴丸工藝,將導(dǎo)致齒輪表面覆蓋率達(dá)不到應(yīng)有的要求。弧高度試片的硬度為44~50HRC,與齒輪表面的硬度58~63HRC相比差的較多,因此齒輪噴丸達(dá)到100%的覆蓋率所需要的時(shí)間要長(zhǎng)于弧高度試片達(dá)到100%覆蓋的時(shí)間。

3.噴丸強(qiáng)度選擇問題

(1)在實(shí)際噴丸過程中并非噴丸強(qiáng)度越高,齒輪的噴丸強(qiáng)化效果越好。這是由于:一方面是噴丸強(qiáng)度越高,沖擊力越大,彈丸的破碎率就越高;另一方面是噴丸強(qiáng)度較高時(shí),表層組織在大的彈丸離心力作用下會(huì)遭到一定程度的損壞,其粗糙度加大,可能產(chǎn)生微小裂紋使殘余應(yīng)力有所下降。因此,選擇適合的噴丸參數(shù)很重要。噴丸強(qiáng)度過低將無法得到較大的殘余壓應(yīng)力和足夠深的表面強(qiáng)化層;噴丸強(qiáng)度太高易產(chǎn)生表面裂紋或齒輪硬化層的剝落等問題。

(2)齒輪在滲碳淬火及回火后往往因存在內(nèi)氧化軟層而在噴丸強(qiáng)化處理后易產(chǎn)生應(yīng)力集中,成為疲勞裂紋源的起點(diǎn),尤其在內(nèi)氧化嚴(yán)重情況下。對(duì)此只有采取有效控制以減少內(nèi)氧化層的方法,才能使強(qiáng)化噴丸真正提高齒輪的疲勞強(qiáng)度。

(3)噴丸強(qiáng)化只適用于滲碳或碳氮共滲后經(jīng)淬火的工件及其他高硬度工件的表面清理。硬度<40HRC及形狀復(fù)雜的工件不易采用噴丸清理。當(dāng)滲碳淬火后,表層有嚴(yán)重的網(wǎng)狀碳化物時(shí),噴丸處理后,表面容易出現(xiàn)微裂紋。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣